幫助中小餐飲企業快速成長

6大盈利增值點

01/大廚流失 味道不會變

02/節省人工配料時間

03/食材使用更便捷 易貯存

04/食材穩定無后顧之憂

鳴記客戶:周總

開背鮰魚肉質細膩、營養價值高

鳴記客戶:周總

開背鮰魚肉質細膩、營養價值高

我是鳴記烤魚餐飲連鎖機構的負責人,做餐飲行業賣的就是消費者的口碑。我們公司以顧客口碑為主要宣傳途徑,秉持至優的理念及模式、準確的定位、真摯的服務、實事求是的作風... 查看更多>>

烤魚店 校園食堂 酒店餐飲疫情期間,標準化的冷凍半成品成了香餑餑,消費者對食材質量、口味穩定性、配送效...

2020/07/14松鼠桂魚,一道承載著百年飲食文化的傳統美食,源自美麗的蘇州,流傳至今,它不僅...

2024/09/10今年一些日常食材如海鱸魚、黃瓜等的價格上...

2024/08/13游龍斑,又稱盲曹魚、尖吻鱸或金目鱸,是一...

2024/08/07鮰魚學名斑點叉尾鮰(ChaelCatfi...

2024/07/24

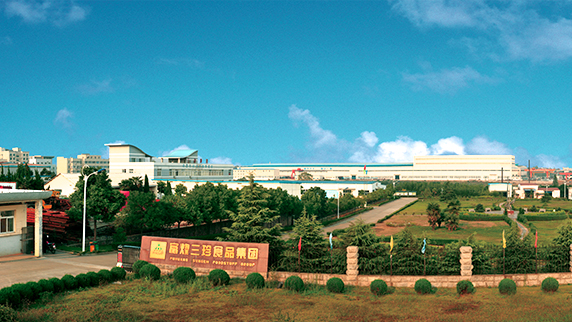

畝苗種繁育區

畝苗種繁育區 萬畝訂單養殖基地

萬畝訂單養殖基地 多畝食品加工區

多畝食品加工區 萬噸冷庫

萬噸冷庫 項國家資質榮譽(累積)

項國家資質榮譽(累積)